Jak gromadzenie danych produkcyjnych zwiększa wydajność i usprawnia naukę

Im większa wiedza o operacjach w zakładzie, tym większa szansa na zwiększenie wydajności i poprawę wyników. Aby zwiększyć poziom wiedzy o realizowanych procesach, firmy produkcyjne coraz częściej zwracają się ku technologii gromadzenia i analizy danych. Z pomocą czujników, oprogramowania do gromadzenia danych produkcyjnych i innych narzędzi, producenci mogą zbierać dane dotyczące wielu aspektów działalności fabryk i całych przedsiębiorstw. Ewaluacja i kontekstualizacja danych pozwalają odkryć widoki, pomagające w usprawnieniu kontroli nad procesami produkcji, zwiększające ich wydajność, obniżające koszty, poprawiające jakość produktów i wiele więcej.

Zaawansowana platforma oprogramowania zenon od COPA-DATA może pozwolić na przeprowadzenie cyfrowej transformacji i ułatwić pozyskiwanie danych, zarządzanie nimi, ich analizę, inżynierię aplikacji i sterowanie systemem. W tym artykule opisujemy, jak można poprawić wydajność zakładu i inne aspekty działalności przy użyciu danych.

Jakie dane z produkcji warto zbierać?

Kontekstualizacja danych, która przemienia dane w przydatne informacje biznesowe, i późniejsze decyzje mające na celu usprawnienie działalności, jest zależna od rodzaju gromadzonych danych. Jako że na procesy produkcyjne zwykle wpływa wiele czynników, przydatne mogą być liczne rodzaje danych pochodzące z realizowanych operacji. Oto niektóre z najpopularniejszych typów informacji, które firmy produkcyjne uwzględniają w gromadzonych danych produkcyjnych.

- Status urządzeń: czujniki umożliwiają gromadzenie szczegółowych informacji o urządzeniach. Gromadzenie danych umożliwia kontrolę z jaką wydajnością pracują i wiele więcej.

- Zarządzanie linią: zarządzanie linią obejmuje wiele różnych czynników, na których śledzenie pozwalają technologie gromadzenia danych. Dysponowanie wyraźnym obrazem linii produkcyjnej pomaga w zwiększeniu wydajności.

- Dane dotyczące energii: gromadzenie danych energetycznych w czasie rzeczywistym pomaga w poprawie wydajności energetycznej, obniżeniu kosztów i zoptymalizowaniu działalności pod kątem zrównoważonego rozwoju.

- Czasy próbkowania zleceń: dzięki wskaźnikom dotyczącym czasów próbkowania zleceń można określić kroki, które należy podjąć w celu usprawnienia procesów i w ten sposób zwiększyć: zadowolenie klientów, wskaźniki zrealizowanych zleceń oraz zyski.

- Częstotliwość i czasy dostaw: monitoring i analiza częstotliwości i czasów dostaw umożliwia dokładniejsze planowanie dostaw, obniżenie kosztów transportu i przyspieszenie dostarczania zamówień.

- Dokładność dostaw: dokładność dostaw jest ważnym czynnikiem wpływającym na zadowolenie klientów. Śledzenie wskaźników związanych z tym czynnikiem pozwala wskazać potencjalne przyczyny błędnych dostaw i ich dostosowanie.

- Decyzje biznesowe: technologie gromadzenia danych umożliwiają wykorzystanie danych w celu uzasadniania decyzji biznesowych i śledzenia wpływu tych decyzji na operacje i zarządzanie.

Odkryj dane, poprawiające kontrolę nad procesami produkcji, zwiększające wydajność, obniżające koszty, zwiększające jakość produktów i wiele więcej.

Identyfikowanie wzorców

Po rozpoczęciu gromadzenia danych dotyczących zakładu produkcyjnego można rozpocząć analizę danych w celu odkrycia wzorców i uzyskania wglądu w realizowane operacje. Aby to usprawnić, można połączyć dane archiwalne i bieżące. W miarę zbierania danych pojawią się coraz bardziej szczegółowe informacje o większej wartości dla prowadzonej działalności.

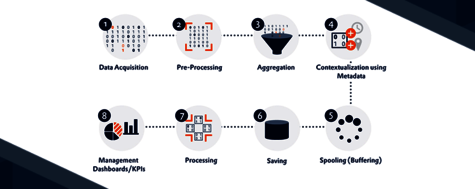

Identyfikowanie wzorców w gromadzonych danych produkcyjnych obejmuje cztery główne procesy, z których wszystkie mogą być obsługiwane przez Platformę Oprogramowania zenon.

- Akwizycja danych: gromadzenie danych obejmuje pobieranie danych ze wszystkich elementów wyposażenia sprzętowego w celu zapewnienia całościowego obrazu w zakładzie. Warto połączyć wszystkie urządzenia przemysłowe, nawet w najbardziej zróżnicowanym środowisku sprzętowym, aby pozyskiwać dane, które można łatwo weryfikować i wstępnie przetwarzać.

- Rejestracja danych: oprogramowanie do automatyzacji z możliwością rejestracji danych może łączyć dane generowane przez maszyny z danymi wprowadzanymi ręcznie. Po ich zapisaniu należy zagwarantować, aby dane były poprawnie agregowane, strukturyzowane i kontekstualizowane w celu zwiększenia ich przydatności. Ten proces eliminuje silosy danych i umożliwia wykorzystanie wszystkich dostępnych informacji.

- Zarządzanie danymi: kolejnym krokiem jest zarządzanie i kontekstualizacja danych tak, aby w pełni je wykorzystać. zenon, przykładowo, oferuje liczne opcje pozwalające na modelowanie i kontekstualizację danych ze wszystkich zakładów oraz prezentowanie wszystkich istotnych informacji w przyjazny dla użytkownika sposób, nawet między różnymi sprzętami i lokalizacjami.

- Analityka i raportowanie danych: po zgromadzeniu i przeorganizowaniu danych można je odpowiednio wykorzystać. Od prostych obliczeń do zaawansowanych raportów – wszystkie dane można analizować, aby uzyskać wgląd w możliwości poprawy wydajności i produktywności.

Określenie obszarów usprawnień

W miarę gromadzenia i analizowania danych produkcyjnych trzeba zidentyfikować obszary, w których możliwe jest wprowadzenie usprawnień realizowanych operacjach. Pozwala to odkryć potencjał ulepszeń w różnych obszarach. Dane mogą ukazać, przykładowo, szanse na obniżenie zużycia energii, poprawę jakości produktów lub zredukowania kosztów.

Aglomeracja danych służy za podstawę tych ulepszeń. Aby zapewnić pomyślną realizację tych strategii, pobierane dane muszą być kompletne i dokładne. Analizy danych muszą zwracać wiarygodne wyniki. Oprogramowanie zenon pozwala uzyskać dokładne gromadzenie danych produkcyjnych i szczegółowe, ale intuicyjne raporty.

Wdrożenie nowoczesnej technologii pobierania i analizowania danych może przynieść znaczące korzyści. Na przykład, aby zaradzić problemom związanym z ręcznie zbieranymi danymi, rozlewnia i dystrybutor PepsiCo scyfryzowała cały proces pozyskiwania, wizualizowania i raportowania danych z pomocą oprogramowania zenon. W rezultacie firma zyskała pełną przejrzystość procesów produkcyjnych i znacząco poprawiła wydajność oraz jakość dzięki lepiej uzasadnionym decyzjom.

Jak wykorzystać dane produkcyjne?

Po zidentyfikowaniu wąskich gardeł trzeba skoncentrować się na dalszych krokach. Dokładne działania są zależne od oczekiwanych zmian. Poniżej omawiamy, jak wykorzystywać dane w celu uzyskania ważnych informacji i usprawnienia różnych obszarów.

1. Operacje produkcyjne

Dane mogą, przykładowo, pomóc w zoptymalizowaniu wykorzystania sprzętu. Można się dowiedzieć, że konkretna maszyna działa wydajniej przy określonych ustawieniach. Można odkryć działania powiązanych czynników, które wpływają na linie produkcyjne, takie jak instalacja i wykorzystanie maszyn, konfiguracje systemowe i wydajność pracowników. Można również odnaleźć obszary w ramach procesów, które warto usprawnić. Podczas analizy danych z przeszłości dotyczących okresów pracy maszyn można stwierdzić, czy pracownicy potrzebują szczególnie dużo czasu na rozpoczęcie korzystania ze sprzętu na początku zmiany.

Generując dane będące podstawą do działania, można następnie poprawić ogólną wydajność przez optymalizację wykorzystania sprzętu i szkolenie pracowników.

2. Zapewnianie jakości

Zapewnianie jakości jest kolejnym obszarem, który można usprawnić z pomocą danych produkcyjnych. Dzięki większej przejrzystości informacji można łatwiej identyfikować przyczyny wad produktów.

Z oprogramowaniem zenon można tworzyć raporty pozwalające na ocenę jakości produkcji, w tym raporty Statystycznej Kontroli Procesów (SPC) i raporty Przydatności Procesów. Raport Przydatności procesu może, przykładowo, wykazać, czy produkcja przebiega w ramach zdefiniowanych limitów. Wykres kontrolny dostępny w oprogramowaniu zenon ocenia stabilność jakości w produkcji seryjnej i pomaga w szybkim identyfikowaniu odchyleń.

Jedną z branż, w których panują szczególnie restrykcyjne wymagania dotyczące jakości, jest przemysł farmaceutyczny. Dzięki standaryzacji danych z różnych źródeł i generowaniu szczegółowych raportów, zenon może pomóc w spełnieniu tych standardów. Początkowe dane stają się dostępne w trakcie procesu, a końcowe raporty są do wglądu bezpośrednio po jego zakończeniu, co zapewnia poprawę jakości danych i oszczędność czasu. Oprócz automatycznego pobierania danych z maszyn możliwe jest ręczne wprowadzanie danych do oprogramowania zenon za pomocą terminala lub urządzenia przenośnego, co pozwala na łączenie automatycznych i ręcznych danych w jednorodnym systemie. Oprogramowanie prowadzi operatora przez wszystkie wymagane pola i gwarantuje poprawność ręcznego wprowadzania danych.

3. Konserwacja sprzętu

Innym sposobem na wykorzystanie danych w celu zwiększenia wydajności produkcji jest usprawnienie procesów związanych z utrzymaniem sprzętu. Zbierane dane można wykorzystać w celu przekazywania informacji do programu predykcyjnej konserwacji.

Wykonywanie prac konserwacyjnych wyłącznie według ustalonego harmonogramu może prowadzić do wymiany komponentów szybciej, niż jest to konieczne oraz do pomijania rzeczywistych potrzeb konserwacyjnych, które mogą się nieoczekiwanie pojawić – obie sytuacje mogą zwiększyć ponoszone koszty. Program reaktywnej konserwacji, polegający na reagowaniu na problemy po ich wystąpieniu, może przyczynić się do wydłużenia przestojów i pogorszenia wydajności sprzętu. Z kolei program prewencyjnej konserwacji w sposób ciągły monitoruje stan sprzętu, co pozwala na przewidywanie wystąpienia problemów i określanie idealnego czasu na wykonanie prac konserwacyjnych lub wymianę komponentów. Pomaga to zapobiec awariom i przestojom oraz obniżyć koszty konserwacji.

4. Zarządzanie energią

Danych można użyć również w celu zwiększenia wydajności produkcji przez śledzenie informacji o zużyciu energii i wykorzystanie tych informacji w celu zoptymalizowania wydajności energetycznej. Optymalizacja energii zmniejsza koszty ponoszone przez firmę i oddziaływanie jej na środowisko. Może również pomóc w spełnieniu wymagań normy ISO 50001:2011 dotyczącej zarządzania energią.

Podczas przeglądania danych energetycznych można odkryć, przykładowo, że określona część wyposażenia sprzętowego zużywa znacznie więcej mocy niż inne podobne elementy. Na podstawie tych informacji można znaleźć przyczynę zwiększonego zużycia mocy – wadliwy komponent czy też niewydajne praktyki operacyjne. Możliwe jest również identyfikacja ulepszeń, które można wprowadzić w całym zakładzie, na przykład poprawę izolacji lub zainwestowanie w wydajniejszy system ogrzewania, wentylacji i klimatyzacji. Lepsze zarządzanie danymi dotyczącymi energii może również pomóc w odkryciu możliwości wykorzystania alternatywnych źródeł energii lub zainstalowania lokalnych urządzeń wytwarzających, które mogą obniżyć koszty i oddziaływanie na środowisko w przyszłości.

5. Testowanie nowych procesów

Planowanie produkcji jest złożonym zadaniem, podczas którego trzeba uwzględnić szereg działań. Z pomocą modułu Smart Checklist w oprogramowaniu zenon można śledzić i pomyślnie realizować wszystkie procesy. Zastępuje ona listy papierowe i pozwala eliminować j błędy oraz zapewnia, większą wydajność i elastyczność. W połączeniu z modułem Batch Control można łatwo uzyskiwać dostęp do takich funkcjonalności jak audit trial, alarmowanie i wiadomości, historia i komunikacja z systemami ERP.

Podczas testowania nowych procesów ważne jest usprawnienie przechowywania danych i zarządzania nimi. Używając modułu zenon Smart Checklist, kopii zapasowej zarejestrowanych danych, można tworzyć dzienniki testowe i raporty w celu zoptymalizowania procesów.

zenon Smart Checklist pomaga w monitorowaniu złożonych procesów, zapewnia mniej błędów i większą wydajność produkcji.

6. Kontrola zasobów

Optymalizacja zasobów jest doskonałym sposobem na redukcję kosztów, zwiększenie wydajności i poprawę zadowolenia klientów. Z jednej strony zalecane jest utrzymywanie zawsze wystarczających zapasów, aby w każdej chwili spełnić zapotrzebowanie klientów, ale z drugiej strony, zbyt duży zapas może nadwerężyć firmowe finanse. Wyzwaniem może być osiągnięcie równowagi, ale dokładne śledzenie danych dotyczących inwentarza może zapewnić powodzenie w tym zakresie.

Właściwe oprogramowanie może pomóc w utrzymaniu dokładniejszych rejestrów dotyczących zasobów i szybszej aktualizacji danych. Pozwala na wyświetlanie wszystkich danych w jednym miejscu, nawet jeśli cały magazyn zapasów jest rozlokowany między wieloma lokalizacjami.

7. Zrównoważony rozwój i bezpieczeństwo

Zrównoważony rozwój, bezpieczeństwo i inne aspekty odpowiedzialności korporacyjnej są coraz ważniejsze we współczesnej gospodarce. Klienci, dostawcy i inne zainteresowane podmioty uwzględniają je przy podejmowaniu decyzji zakupowych i podejmowaniu współpracy z konkretną firmą.

Dane mogą pomóc w utworzeniu bardziej zrównoważonego biznesu przez obniżenie zużycia energii lub wykorzystanie ekologicznych źródeł energii. Możliwe jest również zminimalizowanie poziomu zużycia materiałów i zoptymalizowanie łańcucha dostaw z wykorzystaniem analizy danych.

Ponadto umożliwia to zidentyfikowanie obszarów, w których można poprawić bezpieczeństwo. Przykładowo, śledzenie danych może przyczynić się do identyfikacji problemów, które mogą powodować usterki maszyny i potencjalnie wywołać obrażenia pracowników, co pozwala na usunięcie problemów, zanim nastąpią negatywne skutki. Możliwe jest również wykrywanie czynników zwiększających prawdopodobieństwo obrażeń lub niebezpiecznych stanów oraz aktywne eliminowanie tych problemów.

Rozpocznij przygodę z Platformą Oprogramowania zenon

Zbieranie i akwizycja danych ze wszystkich poziomów – od produkcji do planowania zasobów przedsiębiorstwa (ERP) – ma krytyczne znaczenie dla podejmowania decyzji biznesowych, utrzymania konkurencyjności i wydajności operacyjnej w produkcji. Właściwe oprogramowanie może być przy tym wyjątkowo pomocne.

zenon firmy COPA-DATA to platforma oprogramowania stworzona z myślą o ułatwieniu prac inżynieryjnych i zautomatyzowanych operacji sprzętu produkcyjnego. To standaryzowane oprogramowanie, do którego można dodawać moduły i funkcje, i które integruje HMI, SCADA, moduły PLC, IoT, raportowanie, obsługę wiadomości, alarmowanie i inne funkcje w jednej platformie. Firmy produkcyjne z różnych branż, od spożywczej i napojów przez przemysł farmaceutyczny do motoryzacji, mogą wykorzystać oprogramowanie zenon w celu zwiększenia wydajności, produktywności i rentowności fabryk.

Tak jak nasze produkty pomagają w ciągłym ulepszaniu realizowanych operacji, my stale ulepszamy nasze oprogramowanie, aby utrzymać jego optymalną wydajność i oferować najnowocześniejszą technologię. Mamy ponad 30-letnie doświadczenie w pomaganiu firmom w usprawnianiu ich procesów i osiąganiu wyznaczonych celów.

Aby dowiedzieć się więcej o tym, jak zenon może pomóc w gromadzeniu danych produkcyjnych na potrzeby usprawniania operacji produkcyjnych i przemysłowych, zapoznaj się z zawartością naszej strony internetowej lub skontaktuj się z nami dzisiaj.